„Das Besondere am 3D-Druck ist die Möglichkeit, individuell und umweltfreundlich optimierte Bauteile zu fertigen“, erklärt Tappe. Auf dem Weg zu einem optimalen Ergebnis aber müssen viele Faktoren berücksichtigt werden. „Es ist tatsächlich ein hoch komplexer Vorgang. Angefangen bei der Auswahl des Materials, spielen die Prozessparameter, die Einflüsse beim Schmelzen und Verdüsen sowie die nachfolgende Wärme-Behandlung eine Rolle. Denn all das interagiert miteinander.“ Das 'händisch' in Experimenten zu testen kostet viel Zeit und Geld. „Wir setzen dagegen auf KI und einen Digitalen Zwilling, um so kostensparend und in hoher Geschwindigkeit die perfekte Zusammensetzung bauteilspezifischer Metalllegierungen zu berechnen.“

Wie lassen sich Legierungen mit neuen Eigenschaften entwickeln, die Bauteile ermöglichen, die es bisher noch nicht gab? Durch das Zusammenspiel von gleich zwei Zukunftstechnologien: 3D-Druck und Künstliche Intelligenz (KI). Die Fehrmann Tech Group – Gründer Henning Fehrmann ist ehrenamtlicher Sprecher des 3D-Druck Netzwerks – hat dazu im Sommer 2020 einen eigenen neuen Unternehmensteil gegründet, BlueSc.AI, und mit Chief Digital Officer Dr. Achim Tappe einen Experten für Data Science und künstliche Intelligenz an Bord geholt.

Statt händische Experimente KI und Digitaler Zwilling

Smart Data statt Big Data

Bei einem Digitalen Zwilling wird ein Computer-Modell erstellt, das sich exakt so verhält wie der reale Vorgang. „Das können Computer inzwischen immer besser, doch ein realitätsnahes Abbild zu kreieren, ist immer noch nicht einfach“, weiß Tappe. Denn Grundlage ist eine quantitativ und qualitativ ausreichende Datenmenge – und die ist bislang nur bedingt vorhanden. „Wir arbeiten also aktuell eher mit Smart als mit Big Data und müssen immer wieder auf Annahmen zurückgreifen“, erläutert der Experte, der schon für die NASA, das Harvard-Smithsonian Center for Astrophysics, AKKA Technologies, Big Yonder und Aurubis tätig war. Um die Datenbasis zu verbessern, kooperiert die Fehrmann Tech Group mit der Industrie. „Wir versuchen zu erreichen, dass etwa Maschinenhersteller Sensoren verbauen und so Daten generieren. Schließlich ist eine verbesserte Qualität der Bauteile in unser aller Sinn.“

Umweltfreundliche Produktionstechnologie

Eine verbesserte Umweltbilanz ist ein weiteres Ziel, das Tappe verfolgt. Im letzten Jahr ist das Forschungsprojekt 3AM gestartet, das die Ressourcenschonung durch High-Performance-Aluminium für den 3D-Druck erforscht. „Gemeinsam mit der Fraunhofer IAPT und dem Helmholtz-Zentrum Geesthacht versuchen wir zu untersuchen, wie der 3D-Druck als umweltfreundliche Produktionstechnologie mit geringem CO2-Fußabdruck gestaltet werden kann, um so die Vereinigung von Ökologie und Ökonomie zu erzielen“, erklärt Tappe. Gefördert wird das 3AM-Projekt durch die Investitions- und Förderbank Hamburg (IFB).

Automatisierung, KI und in Zukunft Robotik

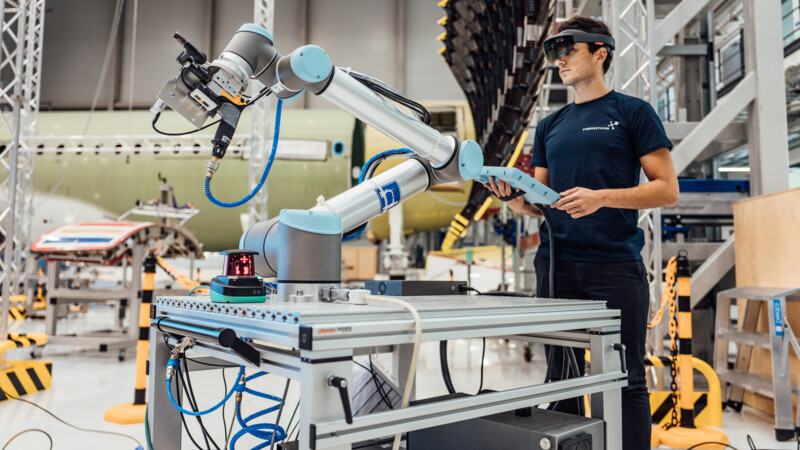

Der Einsatz von KI und Maschine Learning ist für Tappe eine folgerichtige Entwicklung. „In der Industrialisierung lag der Fokus auf der Automatisierung manueller Produktionsschritte und ermöglichte die Massenproduktion. Wir kombinieren das nun mit den Möglichkeiten der Individualisierung durch den 3D-Druck, den wir wiederum durch die Möglichkeiten von KI optimieren. Und in naher Zukunft wird auch die Robotik hinzukommen“, ist er überzeugt.

ys/kk

Lesen Sie auch Teil 1 unserer Serie: 3D-Druck Netzwerk: Die Technik wird erwachsen

und Teil 2 der Serie: IAPT Die Möglichkeiten des 3D-Drucks in der Zukunft

Quellen und weitere Informationen

Ähnliche Artikel

Hamburg schließt Zukunftspakt mit Hochschulen

Fabrik der Zukunft: Förderung für FabCity Hamburg

Hamburg startet 3D-Druck Netzwerk